壓鑄件的工業CT檢驗應用

發布時間:2020-10-26

一、壓鑄件的缺陷檢驗現狀

壓鑄作為一種現代化的金屬鑄造工藝,其利用模具型腔對熔融狀態的金屬施加高壓成型,與其它鑄造技術相較,壓鑄的表面更為平整,并擁有更高的尺寸一致性,然而不規范的操作及參數不可避免產生種類眾多的鑄件缺陷,包括形狀及尺寸超差、氣孔、縮孔、夾雜、疏松及裂紋等,其原因涉及壓鑄機性能、壓鑄工藝參數設置、壓鑄模、壓鑄件設計及操作、材料等多樣化因素。

目前國內鑄造生產車間多采用破壞性檢驗及人工目視檢測法,勞動強度大且作業效率低,檢測結果易受到操作人員的主觀影響。

部分壓鑄廠家采用常規X射線照相技術對鋁壓鑄件進行探傷,其具有檢測快速及操作簡單等特點,但通常僅提供二維平面投影信息,在射線透照方向上缺陷前后影像重疊,存在更高的缺陷誤判可能性,對于缺陷的深度、厚度及三維信息無法直接或準確給出,然測定缺陷的尺寸及位置的重要性與確定產品安全性能卻有著千絲萬縷的直接聯系,缺陷的精確定量分析及三維尺寸測定于汽車等產業制造鏈中日益得到關注及應用。

二、大趨勢:高精度三維CT掃描檢測

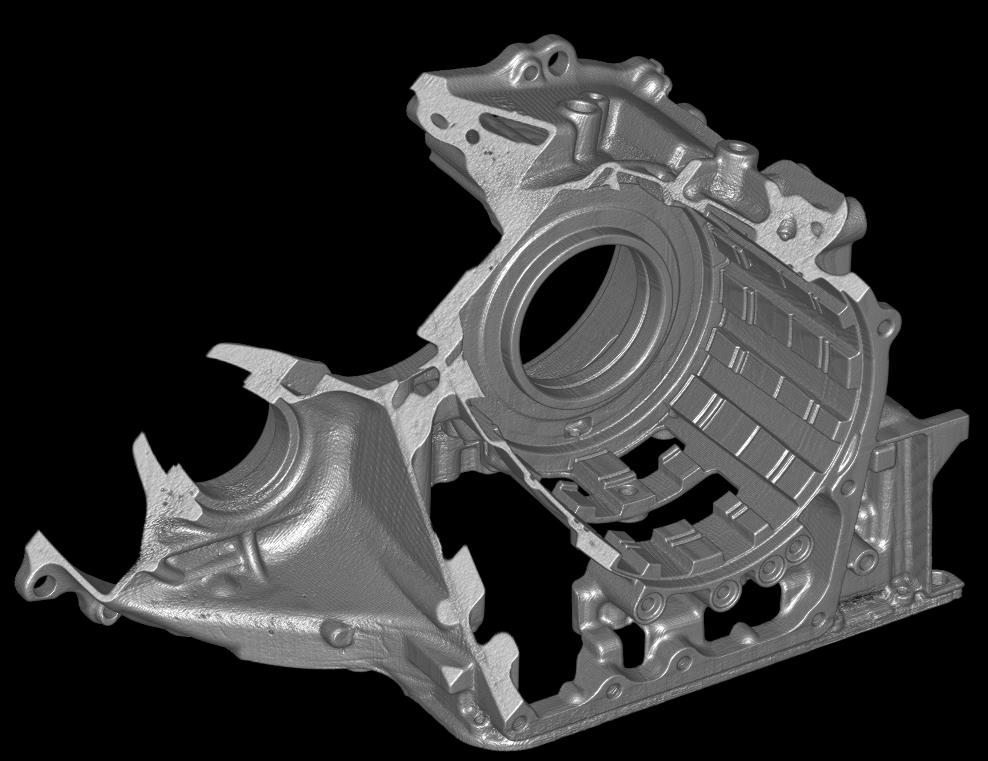

工業CT是工業用計算機斷層掃描成像技術簡稱,以錐束CT為例,其基本原理是錐束射線束穿過被測對象及衰減,通過平板探測器獲取大量無影像重疊的斷層掃描圖像,最終按照重建算法重構得到完整的三維圖像。作為現今最佳的無損檢測手段之一,可獲取更全面的產品內外質量數據,更有效反映內部結構,缺陷形狀、尺寸及分布位置情況的直觀圖像,越趨廣泛地應用于鋁壓鑄缺陷檢驗領域。

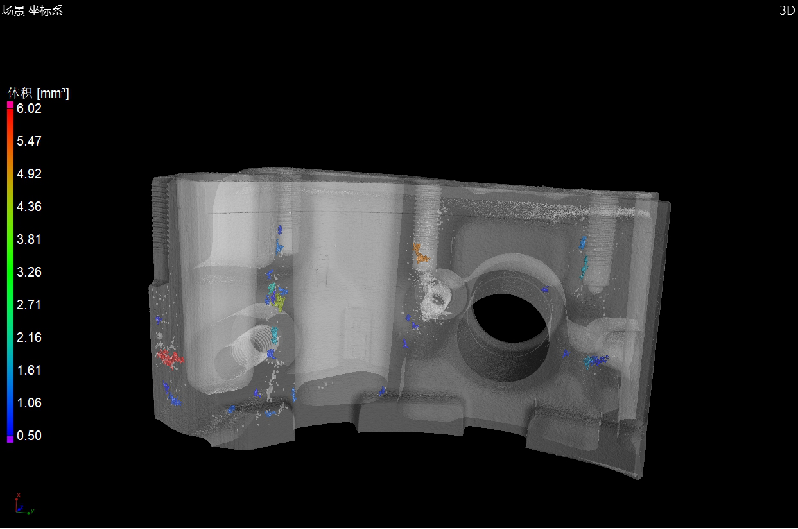

作為主要應用之一,工業CT可實現三維及二維缺陷的自動量測、分析及顯示,可將檢測到的缺陷大小以顏色編碼可視化顯示,獲取每個缺陷的各種參數(缺陷位置、尺寸及幾何形狀(體積、坐標、投影面積)、最近缺陷間隔、每個缺陷到參考表面的距離,統計總體百分比或孔隙率及缺陷體積直方圖,可依據P201及VW 50097等標準對切片圖像進行局部孔隙率分析,該方法淘汰了耗時的樣品制備及顯微拍照作業。分析過程可保存為模版,以實現快速及重復地分析所有樣品,減少人為干預。

伴隨工業CT越趨多樣化的發展維度,兼具測量性能及可追溯性測量精度的工業CT測量機于綜合性能方面具有更強的拓展性,特別體現于鋁鑄造毛坯件的尺寸及形位公差量測、厚度分析、數模比對/實際值比對及逆向工程等需精確量測應用的領域。

以數模比對/實際值比對為例,可直接比對CT三維體元數據和CAD 或其它 CT三維體元數據,較之常規方法效率更高,并可以顏色標識來顯示分析結果,可對整體對象或用戶指定的“感興趣區域”進行分析,數模對比可直接在CT三維體元數據上進行,而無需將三維數據間接轉換成點云或STL數據,從而避免了增加間接測量的不確定性及有效信息的丟失。

2020年10月份,上海臻精機械與尼康攜手在全國范圍內推廣銷售工業CT,尼康擁有從130KV到450KV穿透力電壓的各種型號的工業X射線和CT檢測系統,其特點是微焦點尺寸可以達到1微米,可以識別500納米的缺陷。可用來檢測材料的缺陷(焊點孔隙,裂縫和雜質)以及裝配和互聯性摁頭。也被廣泛應用于電子、地質、考古和石油等多個領域。歡迎前來咨詢!

咨詢熱線:

咨詢熱線:

滬公網安備 31011402009605號

滬公網安備 31011402009605號